在汽车工业迈向智能化、电动化的浪潮中,长安汽车推出的启源E07智能可变新汽车,不仅以其创新的“可变”形态与智能体验吸引了市场的目光,更以其背后长安数智工厂的硬核智造实力,重新定义了现代汽车制造的高度。这不仅是单一产品的发布,更是一场从顶层设计、精密制造到智能装配的全产业链技术展示。本文将深入解析,围绕机械设备制造、装配与设计三大核心环节,揭秘启源E07诞生背后的硬核智造逻辑。

一、 顶层设计:以“智能可变”为核心的架构创新

启源E07的核心亮点在于其“智能可变”属性——车身形态、内部空间乃至功能模式可根据用户场景需求灵活调整。这首先源于革命性的顶层设计理念。

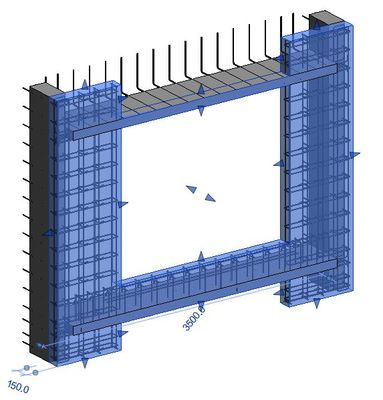

- 平台化与模块化设计: E07基于长安领先的SDA(Super DNA)智能电动架构打造。该架构从设计之初就深度融合了机械、电子电气和软件三大域,实现了高度的平台化与模块化。车辆的关键机械结构,如底盘、车身框架,被设计成高度集成的“乐高式”模块,这为后续的柔性制造和个性化可变功能奠定了物理基础。

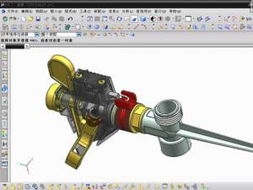

- 机电一体化设计: “可变”功能的实现,离不开精密的机械结构与智能电控系统的无缝融合。设计团队需要将驱动电机、传动机构、传感器与控制系统进行一体化集成设计。例如,实现车身形态变化的滑移机构、升降系统,其机械部件的强度、耐久度、运动精度,必须与驱动它的电控单元(ECU)的算法响应速度、控制精度进行协同仿真与优化,确保动作平顺、可靠且安全。

- 数字孪生设计验证: 在物理样机制造之前,长安数智工厂利用先进的数字孪生技术,在虚拟世界中完整构建了E07的3D模型,并对其所有机械运动、装配过程、乃至整车性能进行了无数次仿真测试。这不仅大幅缩短了设计周期,降低了试错成本,更确保了从图纸到实车的设计意图能被精准无误地实现。

二、 硬核制造:数智工厂里的精密机械设备革命

精妙的设计,需要同样顶尖的制造能力来落地。长安数智工厂是启源E07“硬核”品质的诞生地。

- 高精度智能冲压与焊接: 车身是汽车的基础骨架。数智工厂的冲压车间采用全自动高速冲压线,由巨型机械臂协同作业,以毫米级的精度将钢板冲压成型。焊接车间则遍布数百台智能化焊接机器人,它们通过激光视觉系统精准定位,完成数千个焊点的自动化焊接,确保车身结构的一致性与超高强度,这是E07实现可变功能且保证安全性的根本。

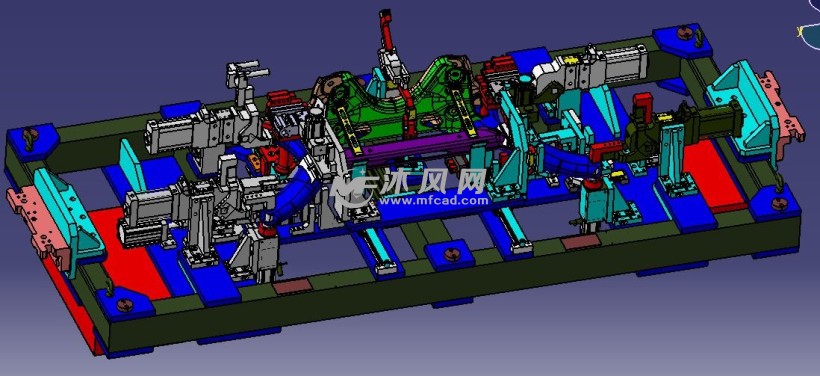

- 柔性化与定制化生产线: 为了应对E07可能的个性化配置(如不同电池包、内饰模块、智能硬件),生产线被设计成高度柔性化。AGV(自动导引运输车)、可编程的装配机器人以及智能物料配送系统,能够根据实时订单数据,动态调整生产节奏和装配内容,实现“千车千面”的混线生产。

- 关键部件的精密加工: 对于电机、电控、减速器等核心三电部件,以及实现“可变”功能的精密作动器,工厂内配备了高精度的五轴联动数控机床、自动化测量与检测设备,对关键零部件进行微米级的加工与全检,确保其性能与可靠性达到顶尖水平。

三、 智能装配:数据驱动的“零缺陷”协奏曲

将数万个零件精准、高效地装配成一台完整的智能汽车,是现代制造艺术的巅峰。

- 人机协同装配: 在总装线上,重型、重复性或高精度的装配任务(如底盘合装、挡风玻璃安装、电池包吊装)均由智能机器人完成,它们力量恒定、轨迹精准。而需要复杂判断、灵活操作的工位(如线束插接、内饰件精细调整)则由经验丰富的工程师与增强现实(AR)辅助系统协同完成。AR眼镜能将装配指令、3D图纸和检测标准实时投射到工程师视野中,指导其进行“零误差”操作。

- 全流程数据追溯: 每一个关键零部件都有唯一的“身份证”(RFID或二维码)。从上线那一刻起,其装配过程、使用的扭矩数据、质量检测结果,全部被实时记录并绑定到整车VIN码。这构建了完整的数字质量档案,任何环节的问题都可快速追溯、定位与分析,实现了制造过程的全透明化和质量的可预测性。

- 自动化终检与下线测试: 装配完成的车辆,将经历严苛的自动化检测线,包括激光四轮定位、ADAS传感器标定、灯光检测、密闭性测试等。在专业的试车跑道上进行动态性能测试,确保每一台下线的启源E07都符合设计标准与卓越品质。

智造,通向未来出行生态的基石

启源E07的“智能可变”,是面向未来场景化出行的一次大胆设计构想;而长安数智工厂所展现的硬核智造能力,则是将这一构想变为现实的坚实根基。它完美诠释了现代高端制造业的核心:以创新的设计为引领,以先进的机械设备与制造工艺为骨骼,以数据驱动的智能装配为神经网络。这不仅是生产一台车,更是在构建一个可进化、可定制、高质量的智能移动产品体系。启源E07与长安数智工厂,共同标志着中国汽车工业已从“制造”迈向“智造”的深水区,为全球智能电动汽车的发展树立了新的标杆。