非标自动化机械设计,尤其是冲压设备领域,是现代制造业实现高效、精准与柔性生产的关键环节。它集成了机械设计、电气控制、气动液压及安全工程等多学科知识,其核心目标是为特定工艺量身定制高效、稳定且安全的自动化解决方案。

一、非标自动化冲压设备设计要点

非标冲压设备设计需以工艺需求为根本出发点。设计者需深入分析产品材料特性、成形工艺、生产节拍及精度要求。关键设计环节包括:

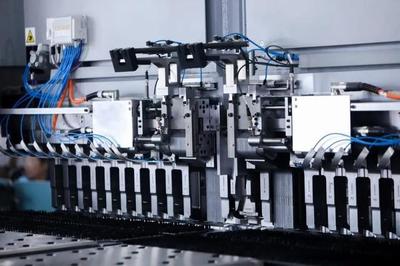

- 结构设计:依据冲压力、行程、工作空间等参数,进行机架、滑块、工作台的刚性与稳定性计算,常采用有限元分析进行优化。

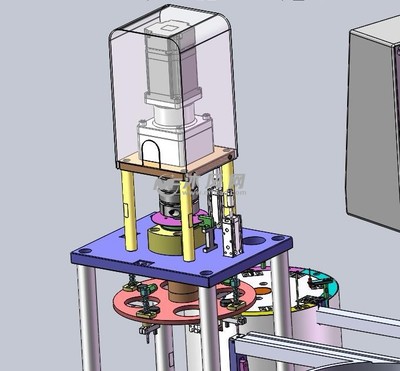

- 驱动与传动系统:根据动力需求选择伺服电机、气液增压缸或传统曲柄连杆机构,并设计相应的传动与导向部件,确保运动精度与可靠性。

- 模具接口与快速换模:设计标准化的模具安装接口与高效的快速换模系统,是提升设备柔性与生产效率的关键。

- 人机工程与安全布局:在初始设计阶段就需统筹考虑操作、维护的便利性及安全防护区的设置。

二、安全气动回路图绘制与仿真

在自动化冲压设备中,气动系统因其清洁、易控、动作迅速等特点,被广泛应用于送料、夹紧、顶出等辅助动作及安全控制中。确保气动回路的安全性是设备设计的重中之重。

安全气动回路绘制核心原则:

- 冗余与监控:关键安全功能(如双手按钮启动、防护门联锁)应采用双阀冗余回路,并配备气压监测或阀位状态检测,确保单一故障不会导致安全功能丧失。

- 失压保护:主回路应设计为先导式或带有自锁功能的回路,确保在突然失压时,执行元件(如气缸)能保持在安全位置或按预定方式动作。

- 清晰标识:回路图中需明确标注元件型号、接口符号、气流方向,安全相关元件需特别标出,符合ISO 1219等国际标准。

仿真验证的重要性:

在投入制造前,利用FluidSIM、Automation Studio等专业软件对气动回路进行仿真至关重要。仿真可以:

- 验证回路逻辑的正确性,提前发现设计缺陷。

- 模拟不同负载和工况下的系统响应,优化元件选型(如气缸缸径、节流阀开度)。

- 进行故障注入测试,验证安全回路的有效性。

- 生成动态演示,用于技术交流与操作人员培训。

三、机械设备制造、装配与设计的协同

优秀的设计必须通过精良的制造与装配来实现。三者紧密关联,形成闭环。

制造环节:

- 工艺性审查:设计图纸下发前,需与制造工程师共同审查,确保结构工艺性良好,便于加工、焊接与热处理。

- 精度控制:关键部件的加工精度(如导轨安装面、主轴孔)直接决定设备最终性能,需制定严格的工艺卡与检验标准。

- 外购件管控:对气缸、传感器、控制器等核心外购件建立合格供应商名录与入场检验流程。

装配与调试环节:

- 装配工艺设计:制定合理的装配顺序、工装夹具与测量方法。对于精密设备,常采用“修配法”或“调整法”来保证最终累积精度。

- 机电液气联调:这是将图纸转化为实体设备的核心步骤。需遵循“先空载后负载、先单动后联动、先手动后自动”的原则,逐步整合机械本体、气动系统与电气控制系统。

- 安全功能验证:在设备通电通气后,必须对所有安全防护装置(光栅、安全门锁、双手按钮等)及安全气动回路进行逐一测试与验证,并记录存档。

设计与制造装配的反馈闭环:

装配与调试过程中发现的问题(如干涉、安装不便、性能未达预期)必须系统记录,并反馈给设计部门。这些宝贵的一线经验是优化后续设计、提升设计标准化与模块化水平的基石,从而持续降低制造成本、缩短交货周期并提高设备可靠性。

###

非标自动化冲压设备的设计与实现是一个系统工程,涵盖了从概念设计、详细工程、安全系统构建到精密制造与装配的全流程。其中,将安全理念(特别是通过可靠的气动回路设计)贯穿始终,并强化设计与制造环节的协同与反馈,是打造出既高效又安全可靠的现代化智能装备的必由之路。