手动机器人作为一种结构相对简单、成本可控且适用于特定作业场景(如教学演示、轻型装配或精密调整)的机械设备,其机械部分的设计、制造与装配是一个系统性的工程过程。本文将围绕机械结构设计、CAD图纸绘制、设备制造以及装配调试四大核心环节,详细阐述其完整流程与技术要点。

一、 机械结构方案设计

手动机器人的机械设计首要任务是明确功能需求与性能指标,如负载能力、工作空间、自由度数量(通常为3-5个自由度)、操作精度及手动驱动方式(如手柄、旋钮直接驱动关节)。设计需遵循稳定性、刚性、轻量化及人机工程学原则。常见结构包括:

- 基座与立柱:提供稳定支撑,多采用铸铁或厚钢板焊接件以增加惯性、抑制振动。

- 关节与连杆:实现旋转或移动自由度。关节设计需考虑轴承选型(如深沟球轴承、圆锥滚子轴承)以保障转动平滑、低摩擦;连杆需在减轻重量与保证刚度间取得平衡,可选用铝合金型材或空心钢管。

- 末端执行器安装接口:标准化设计(如法兰盘),便于更换不同工具。

- 传动与锁定机构:由于是手动操作,传动多采用直接耦合或简单的齿轮/蜗杆副以实现增力或精确调节;每个关节需设计机械锁定装置(如锁紧螺钉、棘轮),确保定位后保持姿态。

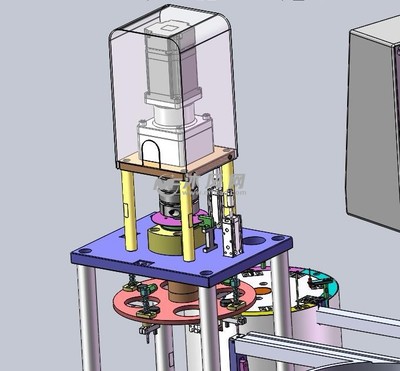

二、 CAD零件图与装配图绘制

利用计算机辅助设计(CAD)软件(如SolidWorks, AutoCAD, Inventor)完成详细设计是制造的前提。

- 零件图绘制:对每一个非标机械零件(如定制连杆、关节支座、专用法兰),需绘制详细的零件图。图纸必须包含完整的几何形状、所有尺寸(含公差)、形位公差、表面粗糙度要求、材料规格(如6061铝合金、45号钢)及热处理等技术要求。例如,关键轴承配合孔需标注尺寸公差(如H7)以确保装配精度。

- 装配图绘制:在总装配图中,需清晰表达所有零件的相互位置关系、装配顺序与连接方式(如螺栓、销钉)。应包含总体尺寸、关键性能尺寸(如各关节运动范围)、零件清单(BOM表)以及必要的装配技术要求(如“装配后各关节转动应灵活无卡滞”)。通过三维CAD软件进行虚拟装配与运动仿真,可提前检查干涉并优化结构。

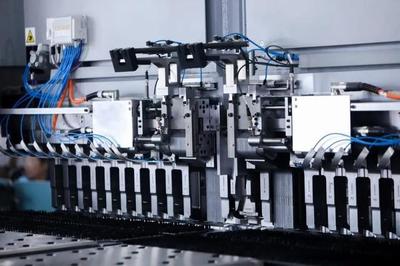

三、 机械设备制造工艺

依据CAD图纸,进行零部件加工与制备。

- 材料下料与成型:根据图纸进行锯切、剪切或激光/等离子切割。

- 机械加工:通过车、铣、钻、磨等机床作业,获得精确的尺寸与形状。关键配合面和高精度孔系需在数控机床(CNC)上完成。

- 结构件处理:焊接件需进行应力退火以消除内应力;根据要求对零件进行热处理(如调质、表面淬火)以提高硬度与耐磨性。

- 表面处理:根据需要进行喷砂、阳极氧化(铝件)、镀铬或喷漆,以提高耐腐蚀性与美观度。

四、 装配与调试

装配是将设计转化为实体的关键一步,应遵循由内到外、由基础到部件的顺序。

- 准备工作:清洁所有零件,准备标准件(轴承、螺栓、垫圈)及工具(扭力扳手、百分表)。

- 部件装配:首先完成子组件的装配,如将轴承压入关节孔内,安装轴与密封件。

- 总装:从基座开始,依次安装立柱、大臂关节、连杆、小臂关节直至末端法兰。确保各结合面贴合,按规定的扭矩拧紧连接螺栓。在装配过程中,需实时检查各运动部件的灵活性。

- 调试与校准:装配完成后,进行全行程手动操作,检查是否有干涉、异响或过紧/过松现象。使用水平仪、直角尺等工具校准基座水平及各关节的初始零位。必要时,调整垫片或重新紧固以消除间隙或变形。验证末端执行器接口的定位精度与重复性。

手动机器人机械部分从设计到落成,是一个从概念到图纸,再从图纸到实物的严谨过程。优秀的设计(通过CAD充分表达)是基础,精良的制造是保障,而细致规范的装配调试则是实现设计意图、确保设备性能的最后关键。整个流程环环相扣,要求机械工程师与技师具备扎实的理论知识与丰富的实践经验。