在当今高度定制化和快速迭代的工业环境中,标准化设备往往难以满足特定、复杂的生产需求。此时,非标机械加工的价值便凸显出来。它不仅是简单的零件制造,更是一个集创新设计、精密制造与专业装配于一体的系统工程,为各行业提供了值得信赖的定制化解决方案。

一、非标机械加工的核心:以需求为导向的精准设计

非标机械的灵魂始于设计。与标准设备不同,非标设计完全以客户的独特工艺需求、空间限制、产能目标和产品特性为出发点。优秀的设计团队会深入理解客户的生产流程,通过三维建模、有限元分析等手段,进行结构优化、运动仿真和干涉检查,确保设计方案在理论上就具备可行性、可靠性与经济性。这一阶段是后续所有工作的基石,一个优秀的设计能从根本上提升设备效率、降低故障率并延长使用寿命。

二、精密制造:将蓝图转化为可靠实体的基石

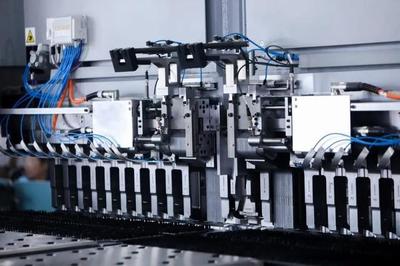

设计图纸的完美实现,依赖于高水平的机械设备制造能力。这涵盖了多种加工工艺:

1. 精密机械加工:运用CNC数控车床、铣床、加工中心等设备,对金属材料(如钢、铝、合金)进行高精度、复杂形状的切削加工,确保每一个零件的尺寸公差和形位公差都达到严苛标准。

2. 特种工艺处理:根据设备服役环境,可能涉及热处理(提高硬度耐磨性)、表面处理(如镀铬、喷砂、阳极氧化以提高耐腐蚀性或美观度)等。

3. 钣金与焊接:用于设备机架、防护罩、料斗等结构件的成型,要求牢固、平整且符合安全规范。

精湛的制造工艺保证了每一个零部件的质量,为整机的稳定运行奠定了物质基础。

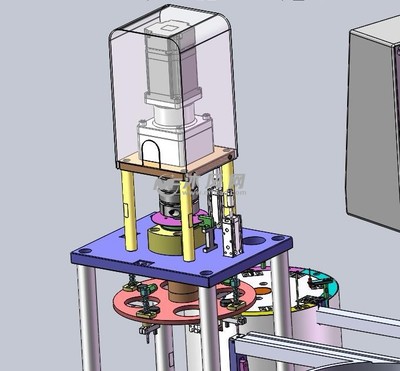

三、专业装配与调试:从零件到整机的“点睛之笔”

装配绝非简单的拼装,而是将数百甚至上千个零件按照精密顺序和工艺要求组合成一台功能完整设备的关键环节。专业的装配团队不仅需要严谨的流程:

- 清洁装配:在无尘或洁净环境中进行,防止杂质进入精密运动副。

- 精度调整:对导轨、丝杠、齿轮等传动系统进行精细调校,确保平行度、垂直度和传动精度。

- 系统集成:将机械部分与电气控制系统(PLC、伺服电机、传感器)、气动/液压系统无缝结合。

随后的调试阶段更为重要,通过空载运行、负载测试、连续运行考核等,模拟实际工作状态,优化控制参数,排除潜在问题,直至设备各项指标完全满足甚至超越客户要求。

四、为何值得信赖?一体化服务的综合优势

选择提供设计、制造、装配一体化服务的非标机械供应商,能带来多重信赖保障:

- 责任统一,沟通高效:从设计到交付全程由同一团队负责,避免了设计与制造脱节、相互推诿的问题,沟通成本大大降低。

- 质量全程可控:一体化服务实现了从设计源头到最终成品全链条的质量把控,任何潜在问题都能在内部环节及早发现和解决。

- 成本与工期更优:设计与制造团队早期协同,有利于进行可制造性设计,优化工艺路径,从而节约材料、减少加工难度,并能更精准地控制项目周期。

- 持续的技术支持:供应商对设备的“前世今生”了如指掌,能为后续的维护、升级、改造提供最快速、最专业的技术支持。

****

非标机械加工,是高端制造业中灵活性、创新性与可靠性的集中体现。它通过需求驱动的定制化设计、精益求精的精密制造以及科学专业的装配调试,为客户创造出独特的生产价值。选择一家具备深厚技术积累和完整服务链条的合作伙伴,意味着获得了一台能够切实提升竞争力、稳定可靠的高性能设备,这无疑是现代工业企业一项值得信赖的战略投资。