航空制造业作为现代工业体系中的尖端领域,其发展水平直接体现了一个国家的综合科技实力与高端制造能力。随着数字化、智能化技术的飞速发展,高精度自动化已成为推动航空制造业转型升级的核心驱动力,深度融合于机械设备的制造、装配与设计等关键环节,重塑着行业的生产模式与效率标杆。

一、高精度自动化在航空制造设备生产中的基石作用

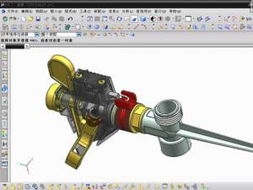

航空器及其部件的制造对精度有着近乎苛刻的要求。从发动机涡轮叶片到机身复合材料构件,微米级的误差都可能影响飞行安全与性能。因此,航空制造业的机械设备本身——如五轴联动数控机床、高能束流(激光、电子束)加工设备、超精密磨削设备等——必须首先实现高精度与高度自动化。这些设备集成了先进的控制系统、实时反馈与补偿技术、智能传感与监测单元,能够自动执行复杂的加工路径,并在过程中动态调整参数以补偿热变形、刀具磨损等因素,确保加工质量的一致性与超高精度。例如,用于加工整体叶盘的多轴精密铣削中心,通过自动化程序可实现复杂曲面的一次成型,极大提升了材料利用率和结构完整性。

二、自动化装配系统:提升效率与一致性的关键

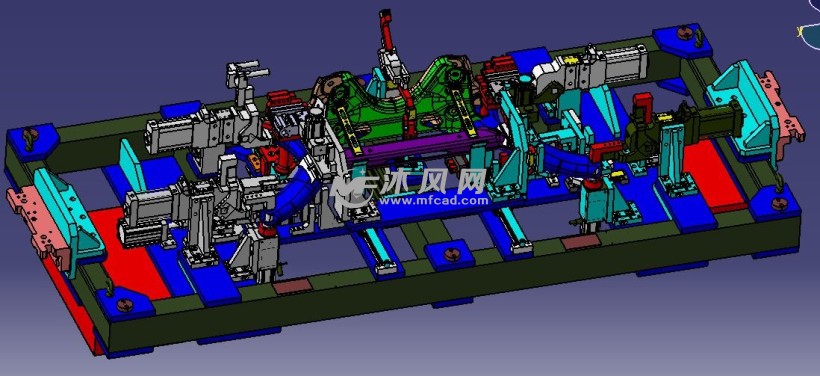

航空产品的装配环节极为复杂,涉及成千上万的零部件,且对配合精度、密封性、连接强度有极高要求。传统依赖人工的装配模式不仅效率低,而且易受人为因素影响。高精度自动化装配系统的引入彻底改变了这一局面。机器人自动钻铆系统、自动导引运输车(AGV)与智能物流系统、数字化测量辅助装配(如激光跟踪仪、iGPS)等技术广泛应用。特别是协作机器人(Cobot)与视觉引导技术的结合,使得机器人能够与工人协同作业,完成精密部件的抓取、定位、紧固等任务,大幅提升了装配速度、精度和一致性。例如,在机身壁板装配中,自动化钻铆机器人能确保数以万计的铆钉孔位精度和铆接质量完全符合设计规范。

三、基于数字孪生与协同的设计制造一体化

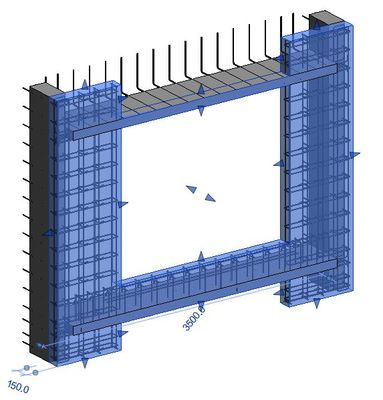

高精度自动化不仅体现在生产现场,更已前溯至设计阶段,形成了“设计-制造-装配”一体化的闭环。基于模型的定义(MBD)、数字孪生(Digital Twin)和虚拟仿真技术,使得飞机在设计之初,其数字化模型就包含了所有制造和装配所需的几何与非几何信息。设计师与制造工程师可以在虚拟环境中协同工作,利用仿真软件提前验证零件的可制造性、装配序列的可行性以及生产线的布局合理性。这种“数字先行”的模式,能够提前发现并解决潜在问题,减少物理样机的制造与反复修改,从源头上提升了精度并缩短了研发周期。自动化生产线和装配线的设计本身,也大量运用了仿真优化技术,以确保其运行效率和可靠性。

四、未来趋势:智能化与自适应生产

航空制造业的高精度自动化正朝着更加智能化和自适应的方向发展。人工智能与机器学习算法将被深度集成,用于加工参数的智能优化、装配质量的预测性监控以及生产过程的自主决策。通过工业物联网(IIoT)将设备、产品与管理系统全面互联,构建起能够实时感知、分析并动态调整的“智能工厂”。自适应制造系统能够根据每一件产品的实际测量数据,自动生成补偿加工指令,实现真正的“一批次一件”的个性化高精度制造。

总而言之,高精度自动化是航空制造业应对复杂产品、严苛质量与市场竞争的必然选择。它通过将尖端技术深度融入机械设备的制造、产品的装配以及前端的协同设计,不仅大幅提升了生产效率和产品质量,更推动了航空制造模式向数字化、网络化、智能化的根本性变革。持续深化这三个环节的自动化融合与创新,将是全球航空制造业保持领先优势、锻造大国重器的核心路径。